您的 IC 设备因高电阻和电流泄漏而发生故障!

您的客户正在推动解决方案(报告),而您却试图查明解决方案失败的地方!

它是否在 XYZ 轴上的某个地方失败?您从哪里开始发现 3D-IC 中的缺陷?

用于提高电子产品性能的 3D 芯片堆叠技术也有其自身的问题,更难查明遇到的缺陷。对于采用传统机制封装的设备,只需扫描 X 轴和 Y 轴的 2D 平面即可轻松识别缺陷。3D 设备并非如此,因为 Z 轴位置与两个对应位置一样重要,更不用说精确定位垂直堆叠层带来的故障的困难了。

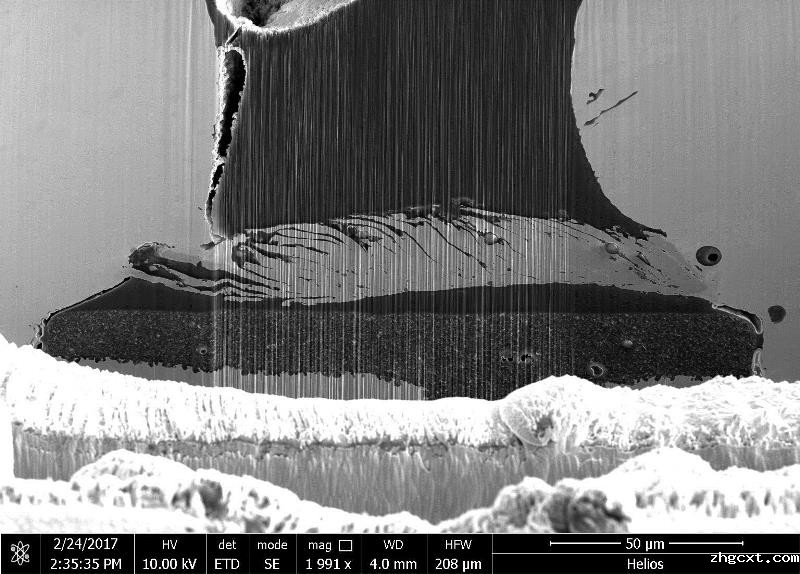

别担心,iST的这三个简单步骤可以帮助您轻松发现3D设备缺陷。了解宜特如何应用它们来查找 3D 设备中发现的电流泄漏原因。

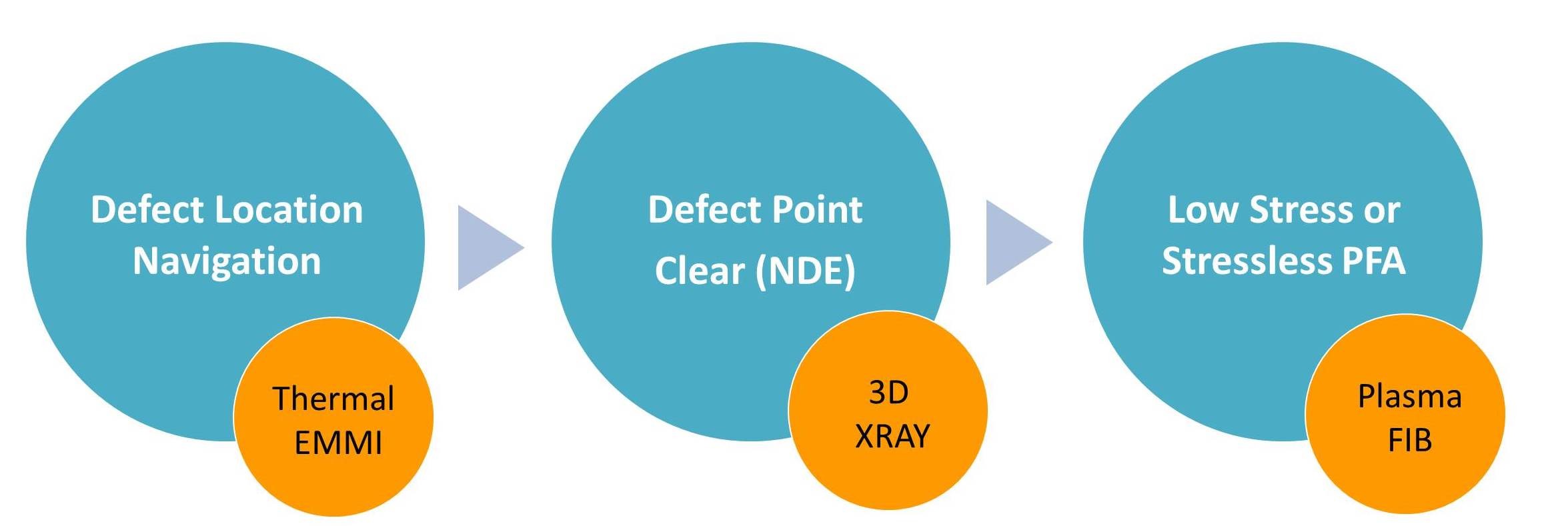

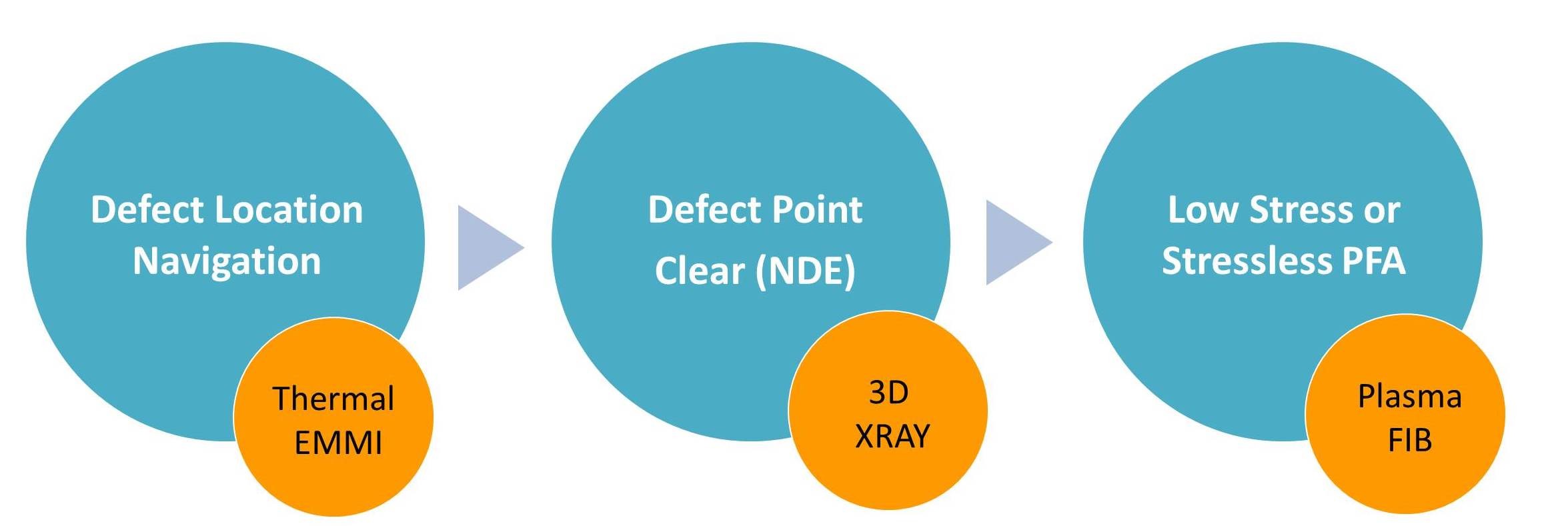

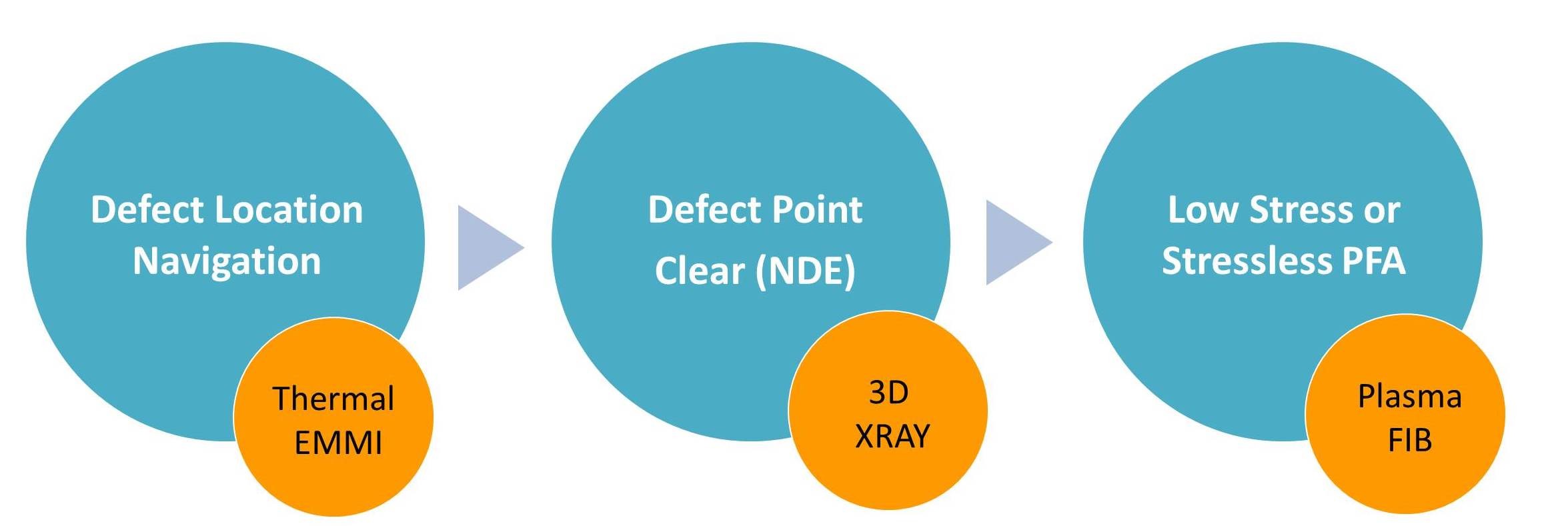

第 1 步:本地化

通过故障点处热辐射的相位差检测 3D 封装的故障深度(Z 轴方向),而不会损坏受电的 3D 设备,从而快速定位故障点(获取其 XYZ 坐标),进而得出缺陷落在焊球处的结论(见下图)。

图片由热EMMI提供

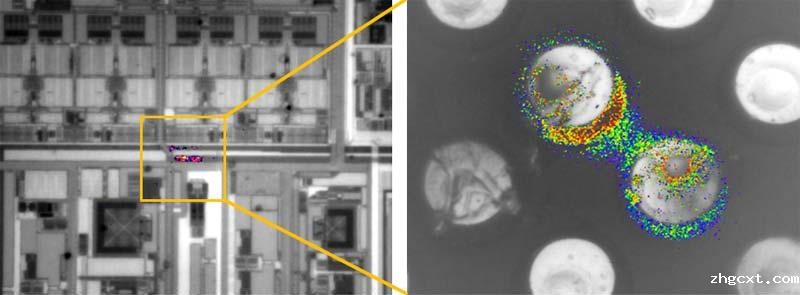

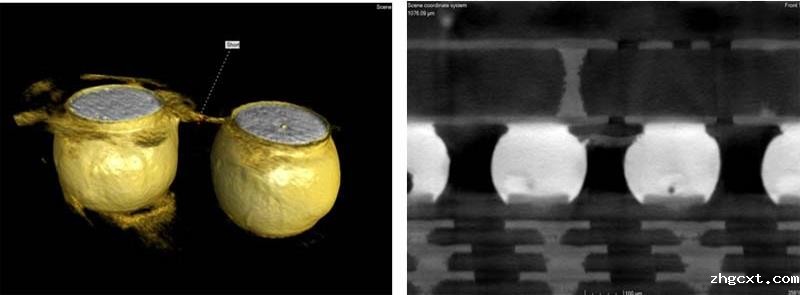

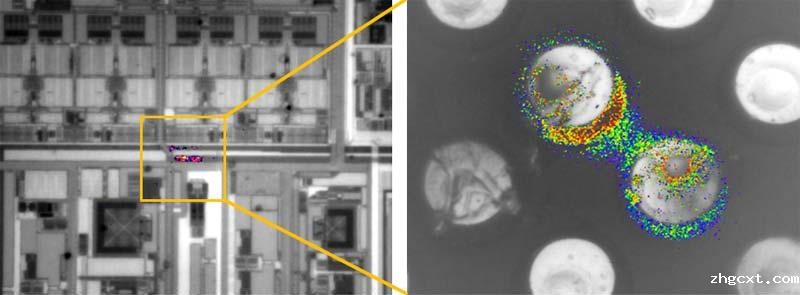

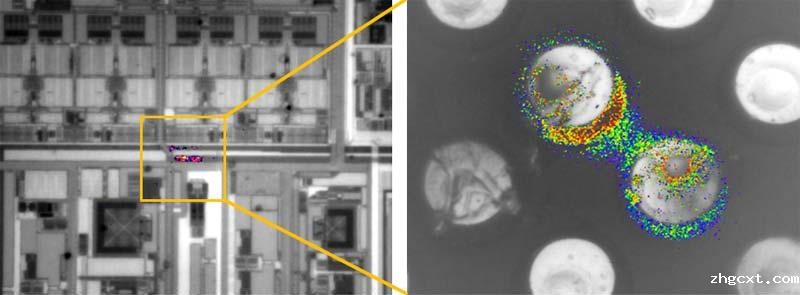

第 2 步:成像

在不侵入设备的情况下,3D X 射线系统以 3D 和横截面视图显示失效位置的图像。左下角的 3D 图像表明缺陷点位于焊球处,而 3D 横截面分析则精确定位了缺陷点位于靠近 UBM 层的焊球处。

3D图 3D横截面图

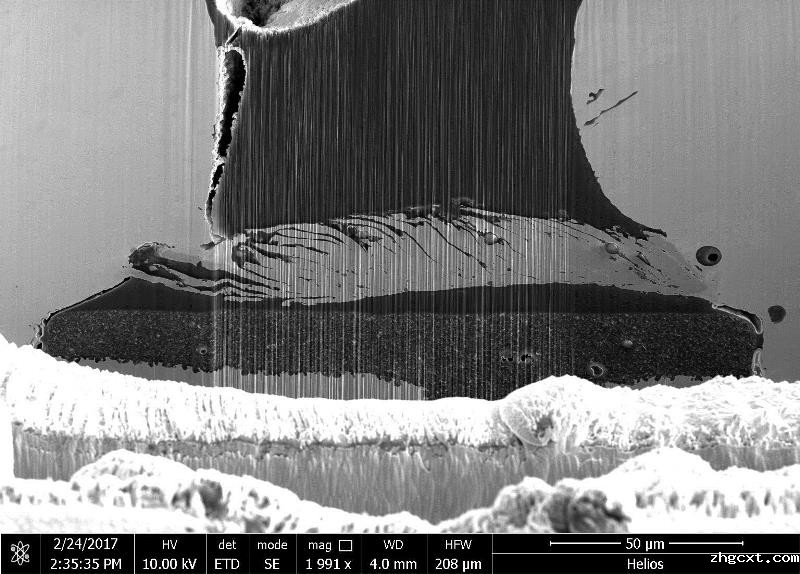

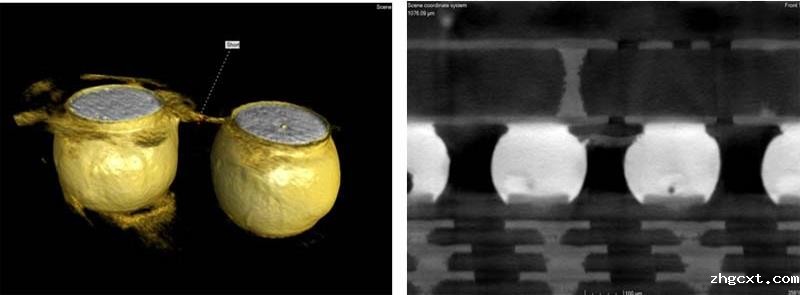

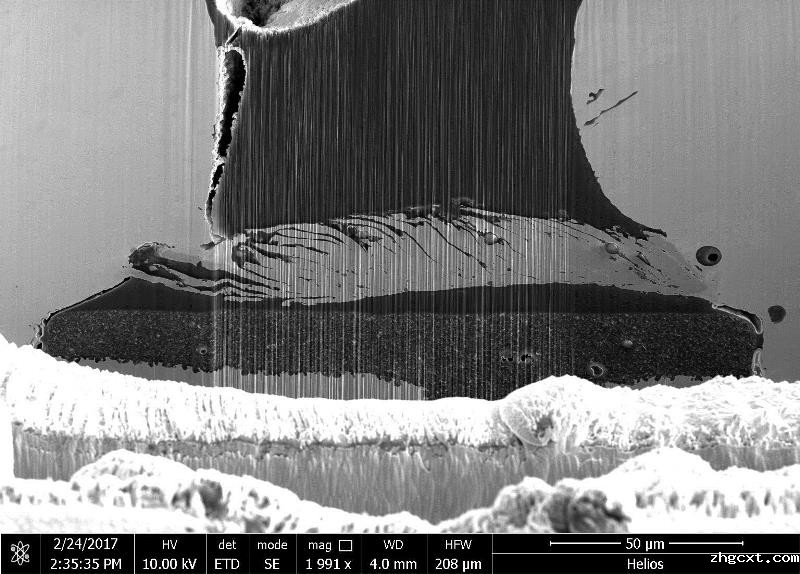

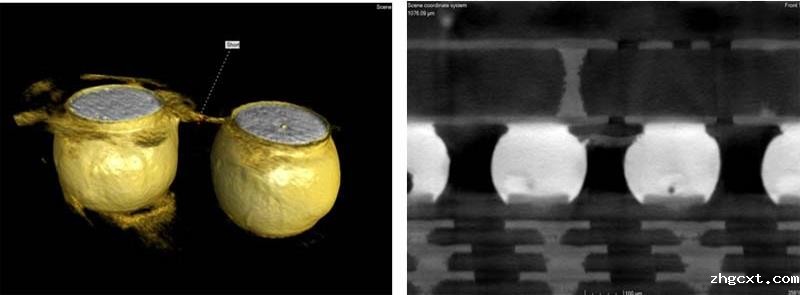

第 3 步:切割

3D 设备通过对齐包装材料 (BOM) 承受更大的应力。它需要低压工具,因为当施加外力时,相邻层往往会断裂。由于传统手工磨削的应力可能导致严重损坏,因此使用低应力等离子体FIB切割出失效部分以识别原因。结果:元件的焊球之间存在 RDL 桥接(见下图)。

等离子-FIB 图像